摘要:从输入至输出的两法兰联接是十字轴式万向联轴器重要组成部分,直接关系到整个传输链的可靠性和传输链中各部件的性能及寿命,而用户往往容易忽略或误解这个问题的真实性和重要性。以下将对几种典型的法兰联接型式和相关因素加以综合分析。

一. 法兰联接型式性能比较

现今各厂商一般采用三种法兰联接型式:端面键配普通螺栓组联接型式、端面齿配普通螺栓组联接型式以及铰制孔配铰制孔用螺栓组联接型式。

1.端面键配普通螺栓组联接型式的综合分析

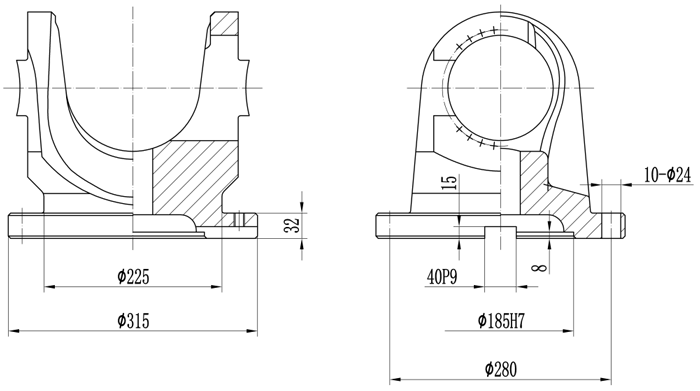

以往受落后的制造水平限制,端面键配普通螺栓组(见图一)的法兰联接型式制造更容易,但缺点较多:

图 一

(1)键与键槽间隙过大的问题:键与键槽的间隙本应更小更紧为好,但现场安装会更困难,键槽与定位止口又容易发生干扰使安装更加不易,故不得已放大键与键槽的间隙,导致键与键槽产生夹角,实际接触面积更小,且大负荷正反转运行很容易使键与键槽受挤压后的间隙进一步增大。

(2)普通螺栓组规格过大预紧力矩不足的问题:法兰联接运行负荷约25%依靠普通螺栓组预紧后两法兰间的摩擦力作传递。然而现场空间狭小、普通螺栓组规格较大、适用扳手受干扰不能使用等,据多方了解螺栓组现场安装时预紧力矩普遍不足50%。这将对普通螺栓组防松很不利,同时更会增加键与键槽之间的挤压应力。

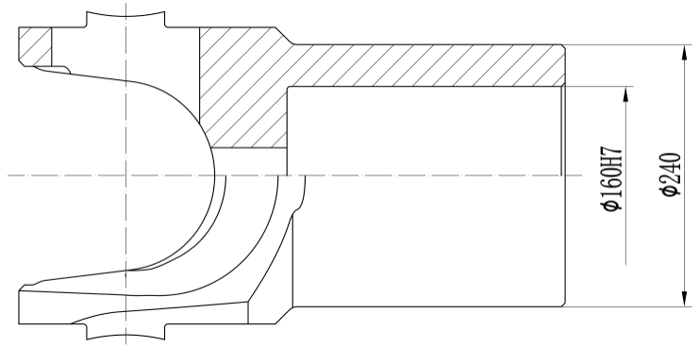

(3)法兰叉头强度及刚度过弱的问题:端面键槽的深度约是法兰厚度的50%,这明显降低了法兰强度及刚度。另外因螺栓组规格较大迫使法兰叉头颈部直径过小(见图一φ225),靠与轴套叉头(见图二φ240)相比,叉头轴承孔部位强度及刚度相差较大,超大负荷运行时法兰叉头会首先断裂。另外长期运行中装在法兰叉头和轴套叉头上的十字轴及轴承在完全相同工况下,法兰叉头上的十字轴及轴承因为法兰叉头刚度弱变形量大等原因运行寿命会短30%以上。

图 二

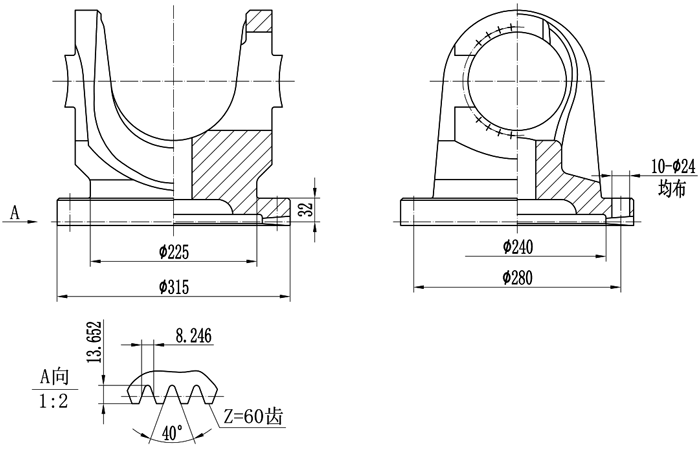

2.端面齿配普通螺栓组联接型式的综合分析

上世纪国外厂商首先使用端面齿配普通螺栓组的法兰联接型式(见图三)。

图 三

虽然第一眼看上去属高大上的舶来品,但缺点同样不少。除制造难度和成本都很高外,因端面齿形压力角达20°导致大负荷运行时普通螺栓组增加很大额外拉力,容易引起螺栓组失效,其它弊端同端面键联接型式相似。现今各厂商选用此联接型式已越来越少,实属用不好也用不起的联接型式。

3.铰制孔配铰制孔用螺栓组联接型式的综合分析

铰制孔配铰制孔用螺栓组联接型式(见图四)运用铰制孔用螺栓销杆的抗剪强度传递负荷。

图 四

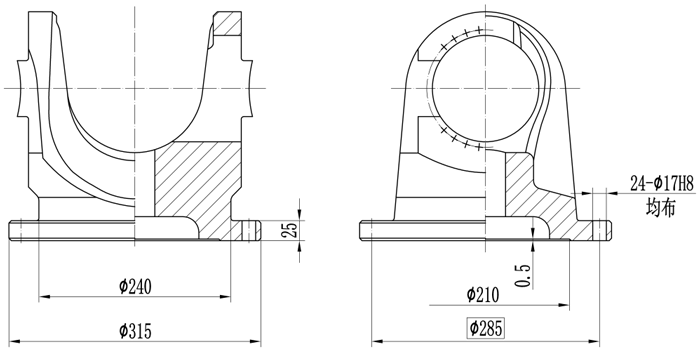

以往因受限于落后的传统加工条件,法兰的铰制孔均采用配钻配铰的加工方式,使得互换性差,市场推广困难。但随着数控机床的普及,使得互换性的问题得到彻底解决,目前不同厂家不同批次生产的产品互换性均能满足要求。经乐清三丰传动优化设计,选用数量更多且规格较小的橄榄形铰制孔用螺栓组(见图五),扩大螺栓孔分布圆直径,使其受力更好的同时,法兰叉头颈部直径又能得到增大(见图四φ240),法兰端面因无键槽实现彻底无损,不像其他联接型式受损严重,因此法兰叉头强度及刚度得到了明显的提升,综合使用效果良好,尤其对有高速动平衡要求的产品使用效果更佳,整体性能及轴承运行寿命均比其它联接型式提高20%以上。同时该联接型式安装更容易,可用适用扳手较轻松灵活地将螺栓组预紧到位。

图 五(专利号:ZL 2019 2 1730808.X)

二. 两种法兰联接型式可传递转矩对比验算

1.端面键配普通螺栓组联接型式(见图一)

(1)端面键按许用挤压强度计算转矩:(按相关最弱材料计算)

按挤压极限计算取σp=σs· n(式中n=2/1.5≈1.3),代入45#钢σs =355 Mpa,σp=461.5 Mpa

T=σp·D·l·h·(1-l/D)2/2,代入D=315 mm,l=315/3=105 mm,h=30 mm

T =101.76 kN·m(因抗剪切强度远大于抗挤压强度,所以按抗挤压强度计算。)

(2)普通螺栓组预紧后产生摩擦力计算转矩:

单个普通螺栓所产生夹紧力的计算:F= T·u/(K·d)(式中u取0.15,K取0.18)

代入10.9级M22螺栓预紧力矩660 N·m,F= 25000 N

普通螺栓组预紧后产生最大摩擦力计算转矩:

T=F·Z·r,代入Z=10,r=280/2=140 mm

T= 35 kN·m

2.铰制孔配铰制孔用螺栓组联接型式(见图四)

(1)铰制孔用螺栓组销杆按许用剪切强度计算转矩:

螺栓许用剪切应力计算:按剪切极限计算取τ=σs / n(式中取n=3.8),

代入10.9级螺栓σs=900 Mpa,τ= 236.84 Mpa

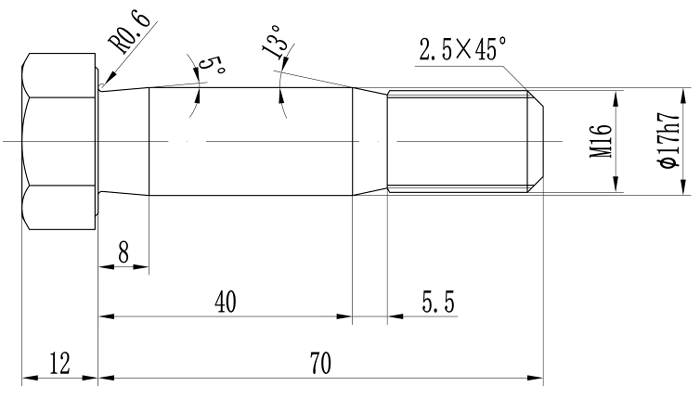

T=τ·π·m· d²·Z·r/4,代入m=1,d=17 mm,Z=24,r=285/2=142.5 mm

T=183.85 kN·m

(2)铰制孔用螺栓组销杆按许用挤压强度计算转矩:(按相关最弱材料计算)

按挤压极限计算取σp=σs·n(式中n=2/1.5≈1.3),代入45#钢σs =355 Mpa,

σp=461.5 Mpa

T=σp·Z·r·δ·d,代入Z=24,r=285/2=142.5 mm,δ=15 mm,d=17 mm

T=402.47 kN·m(因抗挤压强度远大于抗剪切强度,所以按抗剪切强度计算。)

(3)铰制孔用螺栓组预紧后产生摩擦力计算转矩:

单个铰制孔用螺栓所产生夹紧力的计算:F= T·u/(K·d)(式中u取0.15,K取0.18)

代入10.9级M16螺栓预紧力矩175 N·m,F=9115 N

铰制孔用螺栓组预紧后产生最大摩擦力计算转矩:

T=F·Z·r,代入Z=24,r=285/2=142.5 mm

T= 31.17 kN·m

3.小结

SWF315十字轴式万向联轴器的许用转矩156 kN·m。(详见乐清三丰传动2020版产品样本,下载网址:www.sanfengcn.com)

端面键配普通螺栓组联接型式:端面键可传递转矩101.67 kN·m,普通螺栓组预紧后产生摩擦力可传递转矩35 kN·m,两者相加仅136.67 kN·m,仅能满足许用转矩的88%。

铰制孔配铰制孔用螺栓组联接型式:铰制孔用螺栓组销杆可传递转矩183.85 kN·m,铰制孔用螺栓组预紧后产生摩擦力可传递转矩31.17 kN·m,两者相加达215.02 kN·m,完全能够满足使用要求。

以上验算证实铰制孔配铰制孔用螺栓组联接型式可传递转矩能力明显优于端面键配普

通螺栓组联接型式。(物理试验数值与验算相似)

三. 铰制孔法兰尺寸与螺栓预紧力矩表

|

法兰外径×厚度 |

铰制孔直径―分布圆直径 |

铰制孔用螺栓数量―规格 |

铰制孔用螺栓组预紧力矩 N·m |

|

Φ100×8 |

Φ7(H8)- φ85 |

8-M6 |

8.4 |

|

Φ110×8 |

Φ7(H8)- φ95 |

8-M6 |

8.4 |

|

Φ120×10 |

Φ7(H8)- φ105 |

10-M6 |

8.4 |

|

Φ140×11 |

Φ9(H8)- φ125 |

8-M8 |

20 |

|

Φ150×11 |

Φ9(H8)- φ135 |

12-M8 |

20 |

|

Φ160×13 |

Φ11(H8)- φ140 |

12-M10 |

41 |

|

Φ180×13 |

Φ11(H8)- φ160 |

14-M10 |

41 |

|

Φ200×16 |

Φ13(H8)- φ175 |

14-M12 |

70 |

|

Φ225×18 |

Φ15(H8)- φ200 |

14-M14 |

112 |

|

Φ250×21 |

Φ15(H8)- φ225 |

16-M14 |

112 |

|

Φ285×25 |

Φ17(H8)- φ255 |

16-M16 |

175 |

|

Φ315×25 |

Φ17(H8)- φ285 |

24-M16 |

175 |

|

Φ350×30 |

Φ19(H8)- φ315 |

24-M18 |

242 |

|

Φ390×30 |

Φ19(H8)- φ355 |

28-M18 |

242 |

|

Φ435×35 |

Φ21(H8)- φ400 |

30-M20 |

345 |

|

Φ440×35 |

Φ21(H8)- φ405 |

30-M20 |

345 |

|

Φ480×35 |

Φ21(H8)- φ445 |

30-M20 |

345 |

|

Φ490×40 |

Φ26(H8)- φ445 |

26-M24 |

700 |

|

Φ550×45 |

Φ26(H8)- φ505 |

30-M24 |

700 |

|

Φ620×50 |

Φ26(H8)- φ575 |

36-M24 |

700 |

|

Φ680×55 |

Φ30(H8)- φ630 |

34-M27 |

1030 |

|

Φ780×65 |

Φ36(H8)- φ720 |

32-M33 |

1890 |

|

Φ840×70 |

Φ36(H8)- φ780 |

34-M33 |

1890 |

|

Φ920×75 |

Φ40(H8)- φ855 |

34-M36 |

2420 |

|

Φ1000×80 |

Φ43(H8)- φ930 |

34-M39 |

3060 |

|

Φ1100×90 |

Φ50(H8)- φ1015 |

32-M45 |

4520 |

|

Φ1200×100 |

Φ57(H8)- φ1105 |

30-M52 |

6930 |

注:1、螺栓组机械性能应符合GB/T3098 规定。

2、选用橄榄形铰制孔用螺栓(专利号:ZL 2019 2 1730808.X),使用效果更佳。

3、铰制孔用螺栓M24以下规格选用10.9级,M24及以上规格选用12.9级,销杆部位公差h6。

4、螺栓组预紧力矩根据相关机械设计手册整理编辑,供您参考。

四. 法兰联接螺栓组防松性能综合分析

1.螺栓组静态防松对比检测

10.9级螺栓组,配10级普通螺母分别选用弹簧垫圈、平垫圈、落帝牢防松垫圈及不带垫圈的方式按规范力矩预紧后,松开时以上方式全部尚有85%-90%的预紧力矩。(细牙螺纹约大5%)

10.9级螺栓组,配10级防松螺母(螺母头部装有尼龙圈对螺纹产生挤压,不能重复装拆使用,尼龙圈易老化寿命有限),不带垫圈。同样按规范力矩预紧后,松开时达到120%-125%的预紧力矩。

10.9级螺栓组,配10级普通螺母涂厌氧胶,不带垫圈。同样按规范力矩预紧24小时后,松开时高达165%-170%的预紧力矩(细牙螺纹小40%)。试验选用上海康达5071厌氧胶,30分钟初步定位,24小时后可达到最大胶接强度。

2.螺栓组动态防松对比检测

两法兰联接后,在长时间大负荷、频繁正反转运行中,法兰间始终无相对位移时,采用以上静态检测过的各种方式,均不易松动失效。

如果两法兰间运行中有反复相对位移(位移量越大、反复移动越频繁,螺栓组越容易松动失效),带垫圈及不带垫圈螺栓组会最早松动失效,防松螺母耐用时间稍长,涂厌氧胶的螺栓组动态试验中未发现松动失效。

3.小结

螺栓组防松检测更加清晰的说明了各种防松方式下的螺栓组在静态与动态中的防松效果。针对十字轴式万向联轴器的工作特性,单靠螺母接触端面的防松效果很有限,提高螺纹段的阻力防松效果会更好。

而十字轴式万向联轴器与轴接手法兰的螺栓组联接后在各种工况下,要达到螺栓组防松可靠,除了螺栓组选用适当防松工艺和必须预紧到位外,最关键还是两法兰联接后工作时不能有反复相对位移现象。

五. 总结

综合以上各篇幅内容的对比分析,十字轴式万向联轴器除了自身的各项性能优异外,法兰的联接综合质量同样非常重要。怎样达到法兰联接可靠性高,产品运行寿命更长,制造、使用更便捷,选用铰制孔配铰制孔用螺栓组联接型式优势较明显,当今国外厂商在同类产品上已大量使用。经过乐清三丰传动技术优化后产品综合性能更加理想,将对十字轴式万向联轴器的运行可靠性和提升寿命具有重要意义。